Diseño

El tanque hidroneumático es el sistema que entrega la presión principal para el transporte del líquido y llene los 5 tanques de manera alternada. Eso quiere decir que el caudal de la tubería es de 5 litros el cual se cumple en 1 hora de llenado por tanque.

La motobomba o bomba centrífuga dará un impulso adicional con el fin de cubrir los 580 metros de distancia entre el tanque presurizado y los tanques de llenado.

Puesto que se llena un tanque a la vez, el sistema eléctrico de control abrirá la válvula automática del tanque que tenga menor nivel. Cada uno de los tanques tiene sensor de nivel alto y nivel bajo. Estos sensores permitirán que se accione la electroválvula respectiva para permitir el paso del agua hasta que se tenga el máximo nivel. En este momento se abrirá la válvula del tanque que tenga nivel bajo de líquido.

Cada tanque de 5000 cm3 tiene un presóstato y una válvula de emitir presión con el fin de evitar el riesgo de sobre presión en el sistema. También tienen válvulas de drenaje para realizar mantenimiento y limpieza al sistema

Control del Sistema

El tablero de control está compuesto por unos elementos específicos, encargados como su nombre lo indica del control del proceso, para ello es necesario identificar la instrumentación y actuadores necesarios del sistema propuesto. Sus componentes van relacionados a la función de operación, incluidos sistemas de seguridad y protección, de acuerdo a las características y calibración de la instrumentación y los dispositivos de control que garanticen el normal funcionamiento de los motores y de las electroválvulas.

Para este control, es necesario un selector que permita su operación de manera local y automática, es necesario visualizar en el tablero, el funcionamiento del compresor y las motobombas donde se verifique motores en servicio, motores apagados, además de tener indicación de disparo térmico en caso de falla. Es importante llevar la señal de disparo de la válvula por sobre presión del tanque hidroneumático y que esta señal por medio de un relé visualice esta falla en el tablero.

También se podría llevar las señales de operación de las electroválvulas, accionadas en el proceso de llenado de los tanques de mezcla, esto para corroborar la operación de estos actuadores, esta señal de operación se llevaría de un contacto normalmente off (NO) del relé de accionamiento de cada válvula

Componentes necesarios para el tablero de control pueden ser:

-

Interruptor principal de protección para cada motor

-

Contactores eléctricos para los motores en AC3 teniendo en cuenta que es corriente inductiva y de acuerdo a la corriente nominal de placa.

-

Relés térmicos para cada motor, de acuerdo a la corriente nominal

-

Relés auxiliares para el control de las señales de la instrumentación.

-

Relés para la operación de las electroválvulas

-

Bombillos LED de señalización de operación de los motores y electroválvulas.

-

De acuerdo con la tensión de ser necesario un transformador para que el control sea de 110v.

-

El tablero debe tener una resistencia para la calefacción, manteniendo los componentes con una humedad relativa determinada.

DIAGRAMA ELÉCTRICO DEL SISTEMA DE CONTROL

S1: Contacto auxiliar del sensor de presión por alta

S2: Contacto auxiliar del sensor de presión por baja

H1, H2: Pilotos indicadores de encendido y apagado de la bomba

S2 y KM1 conforman el sistema de enclavamiento para el encendido del motor de la bomba

Componentes del Sistema

Bomba Centrífuga

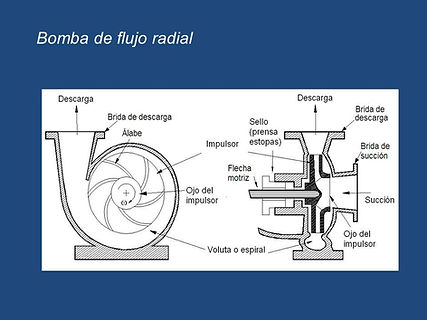

Una bomba centrífuga consiste en un rodete que produce una carga de presión por la rotación del mismo dentro de una cubierta. Las diferentes clases de bombas se definen de acuerdo con el diseño del rodete, el que puede ser para flujo radial o axial.

* Para ver el diagrama de control de las electroválvulas dé clic en Ver Mas

El rodete envía por una fuerza centrífuga, el flujo del fluido en dirección radial hacia la periferia de aquel. La carga de velocidad es convertida a carga de presión en la descarga de la bomba. Por lo general, los alabes (aletas) de estos rodetes están curvados hacia atrás. El rodete radial ha sido el tipo más comúnmente usado

Casi toda la carga producida por este rodete es debida a la acción de empuje de las aletas. El fluido entra y sale del rodete en dirección axial o casi axial.

Cálculos

Lo que determina el número de bombas que se utilizarán son los siguientes criterios que se pueden seguir:

-

A la salida de los tanques de almacenamiento intermedio se colocará siempre una bomba.

-

A la entrada de los equipos que produzcan una elevada pérdida de carga, como cambiadores de calor de placas, filtros, etc., será conveniente colocar una bomba.

CAUDAL

Se van a llenar 5 tanques de 5000 cm3 (5 litros) cada uno en 1 minuto por tanque. Eso quiere decir que se van a llenar 25 litros en 300 segundos.

Dónde:

Q= caudal del fluido, dado en m3 / s

t= tiempo de llenado (s)

V = volumen de tanque (m3)

25 litros = 0.025 m3

DIAMETRO DE LA TUBERIA

Para calcular el diámetro de la tubería debemos tener en cuenta:

Q = Caudal del fluido m3 / s

V = Velocidad del fluido m/s

D = diámetro de la tubería

Se decide tomar la velocidad de la tubería en 2 m/s puesto que es la estimada para tuberías de descarga en bombas o tuberías principales.

Diámetro de la tubería = 0,007282 m

Por tratarse de un caudal tan pequeño, se tiene una tubería muy pequeña. En este caso, lo que se hace es tomar el diámetro comercial más cercano que se pueda encontrar en el mercado.

Aplica una tubería de 1/2 "

PÉRDIDAS DE CARGA POR FRICCIÓN EN TUBERÍA RECTA

Se ha tomado como base la fórmula de Hazen & Williams. Su uso está limitado al flujo de agua en conductos mayores de 2”.

Q = caudal del fluido

L = longitud de la tubería

D = diámetro de la tubería

C = coeficiente que depende de la naturaleza de las paredes del tubo

Tabla de coeficientes de Hazen – Williams

La tabla de coeficientes Hazel - Williams se usa para seleccionar el coeficiente de fricción del material que se seleccione en el sistema.

Para nuestro caso se usó el material PVC

Reemplazando los datos en la formula, tenemos el siguiente cálculo:

El material de tubería seleccionado es PVC. En la mayoría de los proyectos de abastecimiento de agua potable para poblaciones rurales se utilizan tuberías de PVC.

Este material tiene ventajas comparativas con relación a otro tipo de tuberías: es económico, flexible, durable, de poco peso y de fácil transporte e instalación; además, son las tuberías que incluyen diámetros comerciales de 2 pulg o similares y que fácilmente se encuentran en el mercado.

PÉRDIDAS DE CARGA POR FRICCIÓN EN TUBERÍA RECTA

Se ha tomado como base la fórmula de Hazen & Williams. Su uso está limitado al flujo de agua en conductos mayores de 2”.

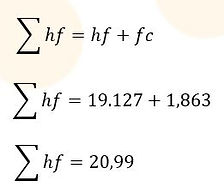

Cualquier elemento de la tubería como válvulas o conexiones genera modificaciones en el flujo del líquido como turbulencias o pérdidas de energía. Estas pérdidas deben calcularse y tomarse en cuenta para determinar las presiones en los diferentes puntos del sistema.

Se debe tener en cuenta que el coeficiente de fricción es de 140, puesto que la tubería seleccionada es de material PVC

Esos factores de corrección se calculan con la siguiente fórmula:

Las pérdidas por fricción quedan como la sumatoria de las pérdidas particulares de cada sección o elemento:

PRESIÓN RESIDUAL

La presión del agua residual se define como la presión del agua en la línea cuando el agua está fluyendo, a diferencia de la presión estática, que es la presión del agua cuando no está fluyendo.

Se mide en psi y es el resultado de una caída en la presión cuando el sistema está en funcionamiento. Para medir la presión residual en el sistema, un medidor de presión, puede darnos la información que se necesita para hallar este dato.

Se puede localizar un punto en el sistema donde se pueda conectar el medidor. Se abre el suministro de agua y en ese momento se toma una lectura inicial de psi. Esta es la presión estática del agua.

Al encender el sistema y observar el medidor de presión se obtiene la presión residual del agua. Por ejemplo, supongamos que la lectura inicial fue de 40 psi. Una vez activado el sistema de rociadores, la lectura se reduce a 30 psi. La presión residual del agua para tu sistema de riego es por lo tanto 30 psi.

hr = 1 psi = 2.31 ft = 0.7041 m

De acuerdo con lo anterior, podemos definir que la presión mínima en el punto de salida más lejano deberá ser de 4.27 libras por pulgada cuadrada.

ALTURA DINÁMICA TOTAL (ADT)

La ADT representa los obstáculos que tendrá que vencer un líquido impulsado para poder llegar hasta el punto de salida o de toma.

Este cálculo se basa en el teorema de Bernoulli, cuya fórmula se muestra a continuación:

Se debe tomar en cuenta la velocidad media, que es: Distancia Recorrida / Intervalo de tiempo

CALCULO PARA LA BOMBA

Las bombas centrífugas que se seleccionen deben ser capaces de abastecer las demandas máximas en los rangos de presiones y caudales esperados.

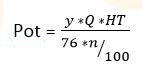

La potencia de la bomba es la misma potencia que se requiere para transportar el caudal del líquido esperado y para vencer las pérdidas.

Para este cálculo se debe tener en cuenta:

Dónde:

Pot. = potencia de la bomba en caballos de vapor (CV)

1 CV = 0.9859 HP

Y = densidad del agua = 1000 kg / m3

Q = caudal m3 / s

HT = carga dinámica total dada en metros

n = eficiencia de la bomba

Para la eficiencia de la bomba se debe tener en cuenta que:

-

Bombas pequeñas (hasta 2” de succión) = 30 %– 50%

-

Bombas medianas (hasta 6” de succión) = 50% - 75%

-

Bombas grandes (más de 6” de succión) = 75% - 80%

Para seleccionar la bomba se debe tener en cuenta la presión máxima del tanque hidroneumático, puesto que la bomba debe poder trabajar con esta presión.

Pot = 0.3286 CV = 0.324 HP

Los parámetros para la selección de bombas centrífugas a investigar incluyen:

-

Velocidad específica Ns.

-

Diámetro del impulsor.

-

Velocidad de operación.

-

Usar bombas multi-etapa.

-

Colocar bombas en serie.

-

Limitar el flujo en el sistema para ahorrar energía.

Objetivo: El objetivo es optimizar los recursos tecnológicos, minimizando el consumo de energía.

Punto de operación: Cambiando la curva de características de la bomba se puede manipular en el punto de operación. Esto se logra con la reducción del diámetro del impulsor y colocarlo en la carcasa original, modificando el diámetro de la tubería o estrangular el flujo dentro de la misma.

La curva de la bomba puede modificarse también cambiando la velocidad de trabajo de la misma.

Tomando como base manejo de agua clara de gravedad específica 1.0 es determinada la capacidad necesaria de descarga a la bomba en gpm.

Determinar cuidadosamente la cabeza total dinámica del sistema en el cual es necesaria la bomba.

Recordar que la cabeza total dinámica TDH consiste en la suma de tres factores:

Cuando la bomba está por encima de la fuente de suministro de líquido a bombear y predomina una cabeza de succión a levantar (por debajo de la horizontal)

TDH = hs + hd + hf

Sin embargo, si la fuente de suministro está por encima de la bomba y el líquido fluye hacia la bomba por gravedad predomina la condición de una cabeza estática de succión:

TDH = hd – hs + hf

Dónde:

hs = Cabeza estática a levantar en la succión. La distancia vertical en pies desde el nivel libre de la fuente, hasta el eje central horizontal de la bomba.

hd = Cabeza estática de descarga: distancia vertical en pies desde el eje central horizontal hasta la descarga libre. En caso de descargar a un equipo presionado determinar la cabeza equivalente.

hf = La cabeza en pies de líquido necesaria para vencer la resistencia de la fricción de tuberías y conexiones en ambos lados, succión y descarga.

Para determinar la cabeza total dinámica de un sistema de bombeo, tanto la cabeza de fricción como la estática debe ser calculada para condiciones de operación máximas o extremas. Es decir, la cabeza estática será la máxima a esperar a que ocurra y la cabeza por fricción determinada para la capacidad máxima de flujo.

Cualidades técnicas:

-

Caudal: de 2 a 5 000 m3/h o de 10 a 22 000 U.S GPM.

-

Altura manométrica total: hasta 165 m o 540 pies.

-

Presión máxima de servicio: hasta 20 bar.

-

Temperatura de servicio admisible:

de –40 hasta 180 °C. -

Velocidad máxima: 3 000 rpm a 50 Hz o 3 600 rpm a 60 Hz.

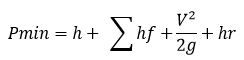

PRESIÓN MÍNIMA DE OPERACIÓN

La presión mínima de operación del cilindro será la necesaria para que el sistema hidroneumático garantice la presión mínima o presión residual en el punto más lejano. Se determina por la siguiente fórmula:

PRESIÓN MÁXIMA

De acuerdo con la tabla de producto para las tuberías PVC, se tiene que soportan una presión máxima de 200 psi para un diámetro de 2”. Se recomienda que la presión diferencial no sea menor a 14 psi, pero no hay una recomendación de la presión máxima que se puede tener.

A fin de evitar riesgos por desgaste y para no someter a la tubería a una sobre presión, se decide establecer la presión máxima en 90 psi.

TANQUE A PRESIÓN

De acuerdo con la tabla de producto para las tuberías PVC, se tiene que soportan una presión máxima de 200 psi para un diámetro de 2”. Se recomienda que la presión diferencial no sea menor a 14 psi, pero no hay una recomendación de la presión máxima que se puede tener.

A fin de evitar riesgos por desgaste y para no someter a la tubería a una sobre presión, se decide establecer la presión máxima en 90 psi.

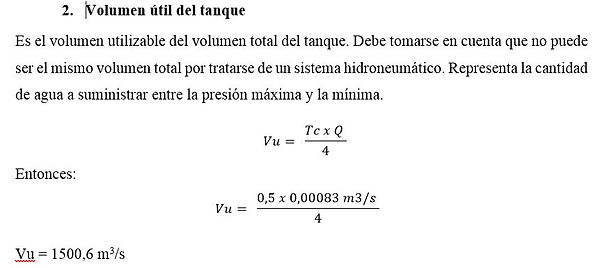

PORCENTAJE DE VOLUMEN ÚTIL

Es la relación entre volumen utilizable y el volumen total del tanque. Su cálculo se realiza por la siguiente formula: